Theorie der Reibung

Zusammenhang zwischen Verschleiß und Härtung

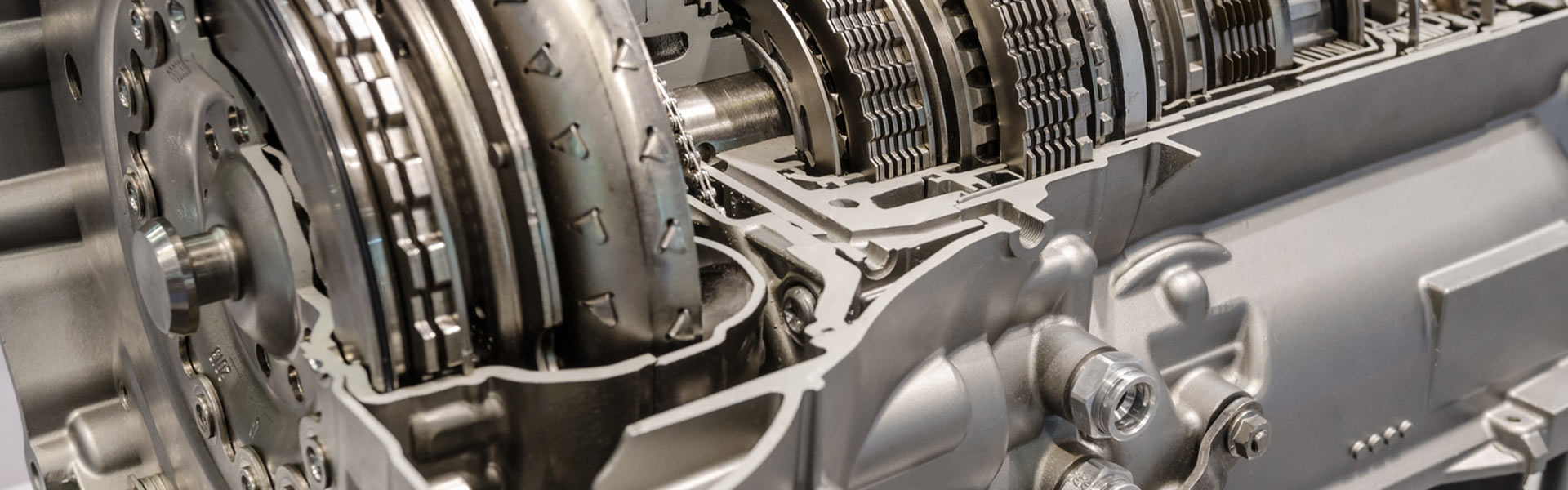

Die naturgemäß geringere Wärmeleitfähigkeit der Reibbelagkomponente führt dazu, dass der größte Teil der beim Bremsprozeß freiwerdenden Wärme über den metallischen Gegenpart abgeleitet wird. Ein kleinerer Teil muß aber vom Reibbelag übernommen werden. Da alle organisch gebundenen Systeme eine begrenzte Temperaturbelastbarkeit haben, führt die eingebrachte Wärme zum thermischen Angriff der Belagoberfläche. Die bis dahin dicht vernetzten Elastomere und Harze beginnen durch die Energieaufnahme, das Netzwerk wieder abzubauen. Diese Phase führt nicht über eine Schmelzephase, wie bei Kunststoffen im weitesten Sinn (also Thermoplasten) zu erwarten wäre, sondern direkt zu einer Pulverisierung der Matrix.

Druck und Gleitgeschwindigkeit im Scherspalt zwischen den Oberflächen ergeben eine weitere Zerkleinerung und Vermischung des frei werdenden Mehls und bewirken einen teilweisen Abtransport aus dem Reibsystem. Dieses Mehl setzt sich nicht nur aus Abbauprodukten der organischen Matrix sondern Rezeptur- abhängig auch aus den mineralischen und metallischen Bestandteilen des Bremsbelages zusammen. So entsteht durch überwiegend nicht-oxidative Wärmeeinwirkung (Carbonisierung) eine Pulverschicht, die das Reibverhalten des Gesamtsystems steuert.

Die in der Praxis am häufigsten vorkommenden Reibpaarungen bestehen aus organisch gebundenen Reibbelägen und metallischen Gegenwerkstoffen. Zielsetzung ist es dabei, den Hauptanteil des auftretenden Verschleißes auf die konstruktiv weniger teure und leichter zu wechselnde Komponente zu übertragen und durch die Zusammensetzung das Reibverhalten und den Verschleiß des gesamten Systems optimal steuern zu können. Gerade Anforderungen wie hohe Flexibilität und Anpassung an „unebene“ Gegenmaterialien oder ein stabil hohes Reibniveau bei unterschiedlichsten Belastungszuständen erfordern unbedingt ein organisch gebundenes Material. Wichtig ist für viele Anwendungen, dass die Reibcharakteristik der Reibflächen sich deutlich unterscheiden, was bei einer Reibpaarung mit identischen Werkstoffen nicht gegeben ist.

- Die Reibung findet fast ausschließlich in der Pulverschicht und nicht mehr an den Grenzflächen statt (vgl. Flüssigkeit zwischen zwei Platten).

- Die Überschusstemperatur, die der Reibbelag auffangen muß wird nicht mehr nur über die Belagspitzen sondern über die gesamte Reibfläche und damit viel gleichmässiger übertragen. Das heißt es bildet sich in die Belagtiefe ein Temperaturgefälle aus, das eine kontinuierliche Regeneration der Reibkohle gewährleistet um die Reibungsbedingungen konstant zu halten.

Die Temperatur und damit der Zeitpunkt und die Menge der Reibkohlebildung hängt von der Zusammensetzung und Vorbehandlung der Bindemittelmatrix ab. Vor der Formgebung liegen in der Reibbelagmischung die Bindemittel in unvernetzter (chemisch ungebundener)Form vor. Erst die Formgebung und Wärmebehandlung („Härtung“) des Materials erzeugt mechanische Festigkeit über die chemischen Bindungen. Dies darf man sich bei Elastomeren und Duromeren nicht als Aneinanderhängen von Molekühlketten vorstellen. Es bildet sich im Gegenteil ein dreidimensionales Netzwerk aus, in dem die anderen Belagbestandteile eingelagert werden.

Je dichter das Netz, um so höher die Festigkeit. Die Dichte des Netzwerks hängt sowohl von der Anzahl der zu Verfügung stehenden Verbindungsstellen als auch von der ausreichenden Temperaturbehandlung ab. Dabei gibt es einen Punkt, an dem alle offenen Verbindungsstellen geschlossen sind. Dies ist der Aushärtungsgrad mit maximaler (aber nicht in jedem Falle optimaler) mechanischer Festigkeit. Überschreitet man diesen Punkt durch weitere Temperatureinwirkung, so wird das Netzwerk irreversibel zerstört, die Festigkeit lässt nach. Trotzdem entsteht durch reine Temperung keine so gleichmäßig carbonisierte Oberflächenschicht wie im Reibprozeß.

Allgemein kann man sagen, dass die Verschleißrate von Reibbelägen umgekehrt proportional ihrer Härte (mechanischen Festigkeit), die Verschleißrate des Gegenmaterials aber direkt proportional ist. Natürlich lässt sich die Härte nicht nur über mechanische Eigenschaften definieren (Abrasivität). Auch ist Härte in diesem Sinne kein Maß für die Höhe des Reibwertes.

Für einen wirtschaftlichen Betrieb des Gesamtsystems muß also ein Kompromiß für die Abnutzung beider Seiten her. Diesen erreicht man durch Einstellung eines Aushärtungsgrades, der hohe Festigkeit und niedrigen Eigenverschleiß mit schonender Gegenmaterialbeanspruchung kombiniert. Das heißt man fügt in der Reibbelagtiefe eine weitere Zone der Aushärtung ein, die durch ihren Termperaturbedarf den restlichen Reibbelag zusätzlich vor zu früher Zersetzung schützt.